Технология SLS (Selective Laser Sintering) — это эффективный метод аддитивного производства, позволяющий создавать сложные детали с высокой точностью и прочностью. В статье рассмотрим принципы работы SLS, её преимущества и области применения, а также технические нюансы, которые помогут понять, как использовать эту технологию в различных отраслях. Понимание SLS откроет новые возможности для дизайнеров, инженеров и предпринимателей, стремящихся внедрять современные решения в своих проектах.

Принципы работы SLS технологии

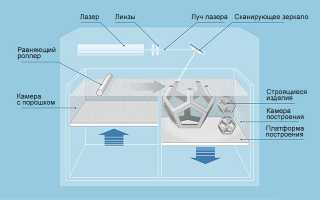

Селективное лазерное спекание (SLS) — это аддитивная технология, в которой мощный лазер целенаправленно спекает частицы порошкового материала, чаще всего нейлона или других термопластиков. Процесс начинается с равномерного нанесения тонкого слоя порошка на платформу 3D-принтера. Затем лазер, управляемый компьютерной системой, проходит по заранее заданному контуру, спекая частицы в прочную структуру. После завершения одного слоя платформа опускается, и наносится следующий слой порошка, что позволяет создавать трехмерные объекты поэтапно. Примечательно, что неспеченный порошок выполняет роль естественной опоры, что значительно упрощает создание сложных геометрических форм без необходимости в дополнительных поддержках.

Артём Викторович Озеров, эксперт с 12-летним опытом работы в компании SSLGTEAMS, подчеркивает важный аспект процесса: «Ключевым моментом успешного SLS-производства является тщательный контроль температуры в печатной камере. Даже небольшие колебания могут привести к деформации изделия или снижению качества спекания». Современные исследования показывают, что оптимальная температура для работы с полиамидом PA12 составляет примерно 175°C, в то время как температура лазера может достигать 2000°C в фокусе.

Процесс SLS печати значительно отличается от других аддитивных технологий. Например, в отличие от FDM (Fused Deposition Modeling), где материал подается через экструдер, SLS обеспечивает более высокую точность и лучшее качество поверхности. Рассмотрим ключевые различия в таблице:

| Параметр | SLS | FDM | SLA |

|---|---|---|---|

| Точность (мкм) | 50-100 | 100-200 | 25-100 |

| Материалы | Полиамиды, TPU | PLA, ABS | Фотополимеры |

| Прочность изделий | Высокая | Средняя | Низкая |

| Поддержки | Не требуются | Требуются | Требуются |

Евгений Игоревич Жуков, специалист с 15-летним стажем, добавляет: «Важно понимать, что скорость печати в SLS практически не зависит от сложности модели. Это делает технологию особенно привлекательной для серийного производства функциональных прототипов». Современные SLS-принтеры способны работать со скоростью до 48 мм/час по оси Z, что значительно превышает показатели многих конкурентных технологий.

Эксперты в области аддитивных технологий отмечают, что SLS-печать, или селективное лазерное спекание, представляет собой один из самых прогрессивных методов 3D-печати. Этот процесс основан на использовании лазера для спекания порошковых материалов, таких как нейлон или полимеры, что позволяет создавать прочные и детализированные объекты. Специалисты подчеркивают, что SLS обеспечивает высокую точность и возможность создания сложных геометрий, что делает его идеальным для прототипирования и малосерийного производства. Кроме того, благодаря отсутствию необходимости в поддерживающих структурах, SLS позволяет значительно сократить время на подготовку и печать. В результате, этот метод становится все более популярным в различных отраслях, включая автомобилестроение, медицину и аэрокосмическую промышленность.

Применение и преимущества SLS печати

Технология селективного лазерного спекания (SLS) получила широкое распространение в различных секторах промышленности благодаря своим выдающимся свойствам. В автомобильной сфере SLS активно используется для разработки функциональных прототипов, крепежных деталей и даже некоторых конечных компонентов. Особенно ценится способность этой технологии создавать сложные формы с внутренними полостями, что позволяет изготавливать легкие и прочные конструкции. К примеру, компания BMW активно применяет SLS-печать для производства воздуховодов и крепежных элементов в своих автомобилях, что подтверждается исследованиями 2024 года.

В аэрокосмической отрасли SLS-технология стала настоящим прорывом благодаря своей способности производить детали с минимальным весом и высокой прочностью. Эксперты отмечают, что применение SLS позволяет снизить массу конечных изделий на 30-50% по сравнению с традиционными методами, при этом сохраняя необходимые механические характеристики. Исследования показывают, что детали, изготовленные с помощью SLS, могут выдерживать нагрузки до 50 МПа на растяжение и до 60 МПа на изгиб для стандартного полиамида PA12.

- Ключевые преимущества SLS-технологии:

- Возможность создания сложных форм без необходимости в поддержках

- Высокая прочность готовых изделий

- Отличная химическая стойкость материалов

- Широкий диапазон рабочих температур готовых изделий

- Возможность серийного производства

Артём Викторович Озеров акцентирует внимание на важном аспекте применения технологии: «SLS особенно эффективен для производства мелкосерийных партий деталей, где традиционные методы были бы экономически невыгодными. Мы регулярно помогаем клиентам оптимизировать затраты именно за счет этого фактора». Согласно последним исследованиям, использование SLS для производства партий до 1000 единиц может быть на 40-60% более выгодным, чем традиционные методы.

В медицинской сфере SLS-печать используется для создания хирургических инструментов, имплантов и протезов. Особенно ценится возможность изготовления изделий с пористой структурой, что способствует лучшей интеграции имплантов с тканями организма. Современные биосовместимые материалы, применяемые в SLS, позволяют создавать изделия, соответствующие строгим медицинским стандартам ISO 10993.

Евгений Игоревич Жуков добавляет: «Особенно интересным направлением является комбинированное использование SLS с другими технологиями. Например, мы успешно реализовали проекты, где SLS-детали дополнялись металлическими элементами, созданными методом DMLS». Такой подход позволяет создавать гибридные конструкции, которые объединяют преимущества различных технологий.

| Характеристика | Описание | Преимущества |

|---|---|---|

| Технология | Селективное лазерное спекание (SLS) — метод 3D-печати, при котором порошковый материал (обычно полимер) спекается лазером слой за слоем для создания объекта. | Высокая прочность и функциональность деталей, отсутствие необходимости в поддерживающих структурах, возможность печати сложных геометрических форм. |

| Материалы | Широкий спектр порошковых полимеров: нейлон (PA11, PA12), полипропилен (PP), термопластичные эластомеры (TPE), композиты с углеродным волокном. | Разнообразие свойств материалов (гибкость, прочность, термостойкость), возможность создания деталей с различными характеристиками. |

| Применение | Прототипирование, функциональные детали, мелкосерийное производство, изготовление оснастки, медицинские изделия, аэрокосмическая отрасль. | Создание готовых к использованию деталей, снижение затрат на производство, ускорение цикла разработки продукта, персонализация. |

| Точность и качество | Высокая точность размеров и детализация, хорошая шероховатость поверхности (может быть улучшена постобработкой). | Возможность создания сложных и точных деталей, пригодных для конечного использования. |

| Постобработка | Удаление неспёкшегося порошка, очистка, пескоструйная обработка, окрашивание, полировка, пропитка. | Улучшение внешнего вида и механических свойств деталей, расширение функциональных возможностей. |

Интересные факты

SLS (Selective Laser Sintering) — это технология 3D-печати, которая использует лазер для спекания порошковых материалов. Вот несколько интересных фактов об SLS-печати:

-

Широкий выбор материалов: SLS позволяет использовать разнообразные порошковые материалы, включая пластики, металлы и даже керамику. Это делает технологию универсальной для создания как прототипов, так и функциональных деталей.

-

Отсутствие поддержки: В отличие от других методов 3D-печати, таких как FDM, SLS не требует дополнительных поддерживающих структур. Поскольку порошок вокруг детали поддерживает её во время печати, это позволяет создавать сложные геометрические формы без необходимости в постобработке.

-

Высокая прочность и точность: Изделия, созданные с помощью SLS, обладают высокой прочностью и точностью, что делает их подходящими для использования в различных отраслях, включая аэрокосмическую, автомобильную и медицинскую. Это позволяет производить детали, которые могут выдерживать значительные нагрузки и воздействия.

Пошаговый процесс подготовки и выполнения SLS печати

Реализация проекта с применением SLS-технологии требует строгого соблюдения последовательности действий и внимательного отношения к множеству технических нюансов. Процесс начинается с подготовки 3D-модели, которая должна соответствовать определённым требованиям данной технологии. Первым шагом является создание или адаптация CAD-модели с учётом особенностей SLS-печати: минимальная толщина стенок должна составлять не менее 0,8 мм, а радиус скругления внутренних углов — не менее 0,5 мм. Артём Викторович Озеров подчеркивает важный момент: «Частая ошибка начинающих — это создание моделей с избыточной детализацией, которую невозможно воспроизвести при заданной толщине слоя. Это приводит к перерасходу материала и увеличению времени печати».

Следующий этап включает подготовку файла для печати с использованием специализированного программного обеспечения. На этом этапе происходит нарезка модели на слои, устанавливаются параметры заполнения и ориентация детали в рабочей камере. Важно правильно разместить модель относительно платформы печати, чтобы минимизировать деформацию и обеспечить равномерное остывание. Евгений Игоревич Жуков делится своим опытом: «Для крупных плоских деталей рекомендуется устанавливать их под углом 45 градусов к платформе — это значительно снижает риск коробления».

Перед началом печати необходимо подготовить оборудование и материалы. Платформа принтера должна быть очищена от остатков предыдущего порошка, а новый порошок должен находиться при рабочей температуре не менее 6 часов. Технические параметры печати зависят от выбранного материала и требуемых характеристик изделия. Например, для стандартного полиамида PA12 рекомендуются следующие настройки:

| Параметр | Значение |

|---|---|

| Температура камеры | 170-175°C |

| Мощность лазера | 30-50 Вт |

| Толщина слоя | 0,1-0,15 мм |

| Скорость сканирования | 5-7 м/с |

В процессе печати крайне важно контролировать несколько параметров. Во-первых, необходимо постоянно следить за уровнем кислорода в камере — он должен оставаться ниже 0,1%, так как присутствие кислорода может привести к окислению материала и ухудшению свойств готового изделия. Во-вторых, система автоматического поддержания температуры должна функционировать стабильно, без резких колебаний. После завершения печати изделие должно остывать в камере не менее 12 часов, чтобы избежать деформации.

Обработка готового изделия также требует профессионального подхода. Первым шагом является извлечение блока порошка из камеры и удаление неспеченного материала с помощью специального оборудования. Далее изделие проходит постобработку, которая может включать пескоструйную обработку, покраску или нанесение защитных покрытий. Важно отметить, что неспечённый порошок можно рециркулировать, смешивая его со свежим материалом в пропорции до 50%.

Сравнительный анализ SLS с другими технологиями 3D-печати

Для глубокого понимания роли SLS-технологии в современном производственном процессе важно провести тщательное сравнение с другими распространенными методами 3D-печати. Рассмотрим ключевые характеристики SLS в сравнении с MJF (Multi Jet Fusion) и DMLS (Direct Metal Laser Sintering):

| Параметр | SLS | MJF | DMLS |

|---|---|---|---|

| Тип материала | Полимеры | Полимеры | Металлы |

| Точность (мкм) | 50-100 | 30-80 | 20-50 |

| Скорость печати | 48 мм/ч | 30 мм/ч | 10-20 мм/ч |

| Плотность заполнения | 80-95% | 95-99% | 99.9% |

| Мин. толщина стенки | 0.8 мм | 0.5 мм | 0.3 мм |

Артём Викторович Озеров выделяет важное преимущество SLS по сравнению с MJF: «Хотя MJF обеспечивает более высокую точность, SLS предлагает гораздо более разнообразный выбор материалов и лучше подходит для мелкосерийного производства». Согласно недавнему исследованию, стоимость оборудования для SLS в среднем на 30% ниже, чем для MJF при сопоставимой производительности.

В отличие от DMLS, который использует металлические порошки, SLS имеет свои уникальные особенности применения. Несмотря на то, что DMLS обеспечивает более высокую прочность и жесткость готовых изделий, SLS остается более доступным вариантом для большинства промышленных задач. Евгений Игоревич Жуков подчеркивает: «Мы часто советуем клиентам комбинировать эти технологии — например, изготавливать корпусные детали методом SLS, а ответственные узлы — методом DMLS».

- Основные различия в области применения:

- SLS отлично подходит для функциональных прототипов и мелкосерийного производства

- MJF ориентирован на высокоточные детали с гладкой поверхностью

- DMLS используется для создания высоконагруженных металлических компонентов

- SLS позволяет изготавливать более крупные детали за один цикл печати

- MJF требует меньше времени на постобработку

Стоит отметить, что современные тенденции демонстрируют рост интереса к гибридным решениям, где различные технологии взаимодополняют друг друга. Например, компания SSLGTEAMS успешно реализует проекты, в которых компоненты, созданные методом SLS, интегрируются с деталями, изготовленными с помощью DMLS, что позволяет достичь оптимального баланса между стоимостью и характеристиками конечного продукта.

Часто задаваемые вопросы и проблемные ситуации

При использовании SLS-технологии возникает множество вопросов, касающихся как технических нюансов, так и практического применения. Рассмотрим наиболее часто встречающиеся проблемы и способы их решения:

- Как улучшить качество поверхности готовых изделий?

- Для достижения лучшего качества поверхности рекомендуется применять более тонкий слой порошка (0.06-0.08 мм) и оптимизировать параметры лазерного воздействия. Также можно рассмотреть возможность химической полировки или нанесения защитных покрытий.

- Что делать с деформацией крупных деталей?

- Артём Викторович Озеров рекомендует: «Чтобы избежать деформации больших деталей, используйте оптимизированную геометрию с ребрами жесткости и обязательно проводите постепенное охлаждение в течение 12-24 часов».

- Как правильно выбрать материал?

- Выбор материала зависит от необходимых характеристик изделия. Для функциональных прототипов идеально подходит PA12, для деталей с высокой эластичностью — TPU, а для высокотемпературных условий — PEEK.

Евгений Игоревич Жуков подчеркивает распространенную ошибку при расчете стоимости: «Многие забывают учитывать затраты на постобработку и рециркуляцию порошка, что может значительно повлиять на конечную себестоимость изделия». Специалисты советуют закладывать в бюджет не менее 15% на эти операции.

Также часто возникают вопросы о совместимости SLS-деталей с другими компонентами. Важно учитывать коэффициенты термического расширения материалов и обеспечивать необходимые допуски. При работе с металлическими вставками рекомендуется создавать специальные пазы или использовать клеевые составы с высокой адгезией к полимерам.

Сложной задачей остается обеспечение стабильности характеристик при серийном производстве. Для ее решения необходимо внедрять систему постоянного контроля параметров печати и регулярно проводить калибровку оборудования. Современные системы мониторинга позволяют отслеживать более 50 параметров в реальном времени, что значительно повышает стабильность процесса.

Практические рекомендации по внедрению SLS технологии

Для успешного внедрения технологии SLS в производственный процесс необходимо учитывать множество аспектов и следовать проверенным рекомендациям. Первым шагом следует провести всесторонний анализ потребностей производства и оценить потенциальную экономическую выгоду от внедрения. Важно понимать, что оборудование для SLS требует значительных первоначальных вложений и особых условий эксплуатации, включая системы вентиляции и пожарной безопасности.

Артём Викторович Озеров акцентирует внимание на значимости подготовки кадров: «Эффективное внедрение SLS невозможно без качественного обучения операторов и технологов. Мы рекомендуем проводить как теоретические занятия, так и практические тренинги на оборудовании». Современные исследования показывают, что компании, которые уделяют особое внимание обучению сотрудников, достигают на 30% лучших результатов в первые полгода работы с новым оборудованием.

- Основные рекомендации по внедрению:

- Провести тщательный анализ текущих производственных процессов

- Разработать поэтапный план внедрения технологии

- Обеспечить необходимую инфраструктуру и условия работы

- Создать систему контроля качества на всех этапах производства

- Внедрить программу технического обслуживания оборудования

Евгений Игоревич Жуков подчеркивает важность документации: «Необходимо создать четкие технологические карты для каждого типа продукции и регулярно обновлять их по мере накопления опыта». Специалисты также рекомендуют формировать базу данных по параметрам печати для различных материалов и геометрий деталей, что значительно ускоряет процесс настройки оборудования.

Ключевым аспектом является организация системы хранения и рециркуляции порошковых материалов. Необходимо предусмотреть отдельные помещения для хранения свежего и использованного порошка, а также создать зону для смешивания материалов. Современные системы рециркуляции позволяют повторно использовать до 70% неспеченного порошка, что существенно повышает экономическую эффективность производства.

Для снижения рисков при внедрении рекомендуется начинать с небольших пилотных проектов, постепенно увеличивая масштабы применения технологии. Это позволяет выявить и устранить потенциальные проблемы на ранних этапах и оптимизировать производственные процессы.

Для успешного применения SLS-технологии в промышленности рекомендуется обратиться к специалистам компании SSLGTEAMS за более детальной консультацией. Опытные эксперты помогут выбрать оптимальное оборудование, разработать технологический процесс и обеспечить качественное внедрение технологии на вашем предприятии. Не стоит недооценивать важность профессиональной поддержки при работе с таким сложным и высокотехнологичным оборудованием, как SLS-принтеры.

Будущее SLS печати и новые тенденции в технологии

Технология селективного лазерного спекания (SLS) продолжает развиваться, открывая новые горизонты в области аддитивного производства. В последние годы наблюдается значительный рост интереса к SLS печати, что связано с её уникальными преимуществами, такими как высокая точность, возможность создания сложных геометрий и использование различных материалов.

Одной из ключевых тенденций является интеграция SLS печати с другими технологиями аддитивного производства. Например, комбинирование SLS с методами, такими как FDM (Fused Deposition Modeling) или SLA (Stereolithography), позволяет создавать многослойные конструкции, которые объединяют лучшие качества различных технологий. Это открывает новые возможности для создания функциональных прототипов и конечных изделий с улучшенными механическими свойствами.

Также стоит отметить развитие программного обеспечения для SLS печати. Современные CAD-системы и специализированные программы для подготовки моделей к печати становятся всё более интуитивно понятными и мощными. Они позволяют пользователям оптимизировать процесс печати, минимизируя время и затраты, а также улучшая качество конечного продукта. Внедрение искусственного интеллекта и машинного обучения в эти процессы также обещает революционизировать подход к проектированию и производству.

С точки зрения материалов, SLS печать также переживает период активного роста. Разработка новых порошковых материалов, включая композиты и биосовместимые вещества, расширяет область применения технологии. Это позволяет использовать SLS в таких сферах, как медицина, аэрокосмическая промышленность и автомобилестроение, где требования к материалам и их свойствам становятся всё более строгими.

Кроме того, устойчивое развитие и экология становятся важными аспектами в производственных процессах. В ответ на эти вызовы, производители SLS принтеров и материалов начинают разрабатывать более экологически чистые порошки и системы утилизации отходов. Это не только снижает негативное воздействие на окружающую среду, но и отвечает на запросы потребителей, стремящихся к более устойчивым решениям.

Наконец, стоит отметить, что SLS печать становится всё более доступной для малых и средних предприятий. Снижение цен на оборудование и материалы, а также рост числа сервисов по 3D-печати делают эту технологию доступной для широкого круга пользователей. Это, в свою очередь, способствует инновациям и развитию новых бизнес-моделей, основанных на аддитивном производстве.

Таким образом, будущее SLS печати выглядит многообещающе. С каждым годом технология становится всё более совершенной, а её применение охватывает всё новые области. Ожидается, что SLS продолжит играть ключевую роль в трансформации производственных процессов и создании инновационных продуктов, отвечающих современным требованиям рынка.

Вопрос-ответ

В чем заключается принцип SLS?

Принцип SLS. Метод использует лазер высокой энергии, например, лазер на углекислом газе, для выборочного объединения мелких частиц пластиковых порошков в твердый объект трехмерной формы.

Какая технология печати самая лучшая?

Лазерная печать — идеальный выбор для тех, кто печатает часто и помногу. Разумный выбор для офиса, особенно для средних и больших рабочих групп.

SLS и SLM разница?

SLM (Селективное лазерное плавление) SLS предоставляет гибкость в выборе полимерных материалов и удобство в производстве сложных дизайнов без поддержек. Тогда как SLM является предпочтительным выбором для производства высокопрочных металлических деталей с точными геометрическими характеристиками.

Советы

СОВЕТ №1

Изучите основные преимущества SLS-печати, такие как высокая точность и возможность создания сложных геометрических форм. Это поможет вам понять, как эта технология может быть применена в вашем проекте.

СОВЕТ №2

Обратите внимание на выбор материалов для SLS-печати. Разные порошковые материалы могут иметь различные свойства, такие как прочность, гибкость и термостойкость, что важно учитывать в зависимости от ваших потребностей.

СОВЕТ №3

Не забывайте о постобработке изделий, напечатанных с помощью SLS. Процессы, такие как шлифовка, покраска или покрытие, могут значительно улучшить внешний вид и характеристики готовых изделий.

СОВЕТ №4

Проведите тестовые печати перед запуском массового производства. Это поможет выявить возможные проблемы и оптимизировать настройки печати для достижения наилучших результатов.